La transition vers la neutralité carbone n’est plus une ambition à long terme : c’est une réalité à mettre en œuvre dès maintenant. Avec l’électrification croissante de la mobilité, du chauffage, de l’industrie et des infrastructures numériques, la demande en électricité et en chaleur industrielle augmente fortement et durablement. En parallèle, les tensions sur l’approvisionnement, la volatilité des prix et les contraintes environnementales obligent les acteurs de l’énergie et de l’industrie à reconsidérer leurs options.

Les énergies renouvelables sont au cœur de la transition énergétique, mais leur intermittence limite leur capacité à garantir la stabilité du système. Nous avons besoin de capacités de production bas carbone, pilotables, fiables, déployables à grande échelle, compatibles avec les contraintes des réseaux — et utiles au-delà de la seule production d’électricité. C’est dans ce contexte que les Petits Réacteurs Modulaires (SMR) trouvent toute leur place.

Mais les SMR représentent un véritable défi : ils ne pourront se développer que s’ils sont déployés plus rapidement, à moindre coût et avec une meilleure fiabilité que les projets nucléaires précédents. Ce qui nécessite de repenser en profondeur les modèles de conception, d’exploitation et de livraison.

1. Une demande électrique en forte hausse : 75 000 TWh/an d’ici 2050, avec un minimum d’émissions

D’ici 2050, la demande mondiale en électricité pourrait dépasser 75 000 TWh par an, soit près de sept fois le niveau actuel. Cette hausse est structurelle : elle est portée par l’électrification des transports, le développement massif des services numériques, et la décarbonation des processus industriels.

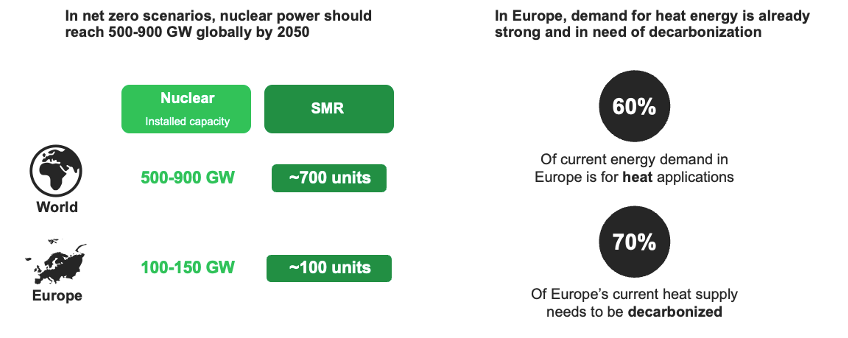

En parallèle, les besoins en chaleur bas carbone augmentent fortement. En Europe, la demande pourrait atteindre 500 à 1 000 TWh d’ici 2050. Or, les technologies actuelles ne permettent pas encore de répondre pleinement à cette demande, en particulier pour la chaleur à haute température ou les usages nécessitant une production en continu.

De nouveaux profils de consommateurs d’énergie apparaissent : centres de données, producteurs d’hydrogène, hubs industriels… Tous font face à une demande constante, une faible tolérance à la volatilité et une pression croissante liée aux enjeux ESG. Ces acteurs ne cherchent pas une simple connexion au réseau traditionnel : ils ont besoin de solutions locales, bas carbone et pilotables. Les SMR peuvent répondre à ces exigences grâce à leur flexibilité d’usage, leur faible empreinte au sol, leur capacité de cogénération et leur intégration possible au cœur ou à proximité de sites industriels.

2. Les délais de mise en service du nucléaire ouvrent la voie aux SMR

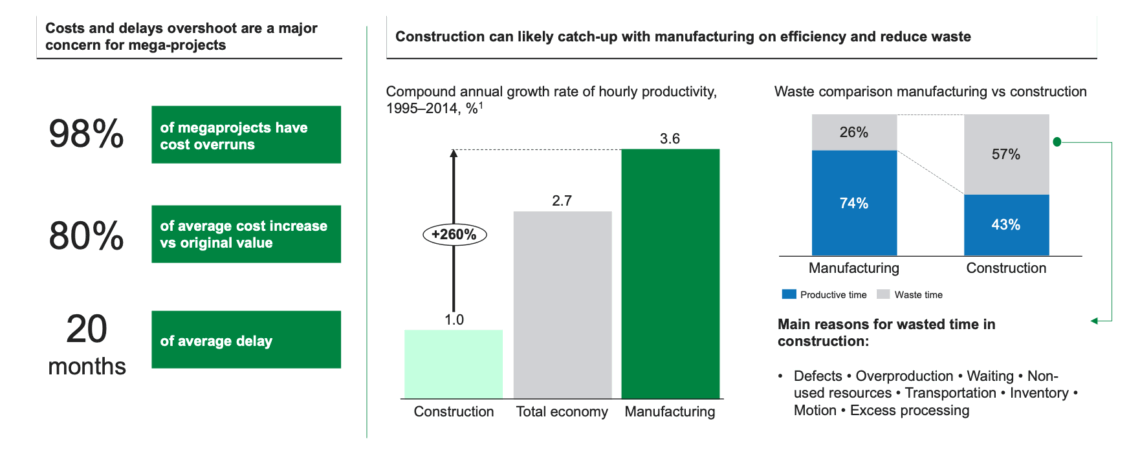

Les grands projets nucléaires rencontrent souvent les mêmes problèmes : des retards, des dépassements de budget, une chaîne d’approvisionnement morcelée et un cadre réglementaire incertain.

Les SMR proposent un modèle différent. Des designs comme ceux de Rolls-Royce, du BWRX-300 (GE Hitachi) ou du Nuward (EDF), généralement autour de 300 à 500 MW, ainsi que les réacteurs de 4e génération avec systèmes de sécurité passifs et combustibles avancés, sont pensés pour être modulaires, standardisés et reproductibles. Cette approche s’inspire de secteurs déjà familiers de la préfabrication, comme l’Oil & Gas, la chimie, la production d’énergie conventionnelle, la construction navale ou l’aéronautique.

Contrairement aux projets nucléaires classiques conçus sur mesure, les SMR sont pensés comme des systèmes configurables, assemblés à partir de modules préfabriqués, avec des cycles de construction plus courts et des risques réduits sur site. Ce modèle répond aux attentes actuelles du marché : retours sur investissement plus rapides, coûts initiaux réduits et meilleure prévisibilité.

3. Pour réussir un projet SMR, il faut repenser toute la chaîne de valeur

Le déploiement des SMR ne peut pas suivre les anciens modèles. Il faut passer d’une approche sur-mesure et centralisée à une logique industrialisée et modulaire.

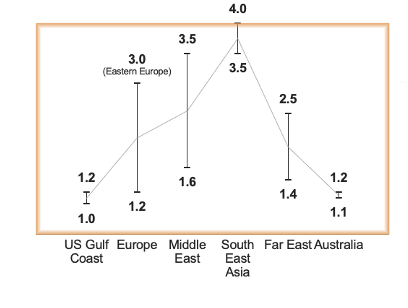

La modularisation présente des avantages clairs. Dans d’autres secteurs industriels, lorsqu’elle couvre 50 % ou plus du périmètre d’un projet, elle permet de réduire les délais de mise en service jusqu’à 30 % et les coûts jusqu’à 40 %. Dans le nucléaire, où la complexité des interfaces et les exigences réglementaires sont particulièrement élevées, ces gains pourraient être encore plus importants. La productivité peut être multipliée par 1,2 à 4 selon le lieu de fabrication des modules.

Mais ces gains ne se réalisent pas automatiquement. Environ deux tiers de la valeur se jouent en amont, lors de la conception initiale, de la simplification des interfaces et de la coordination à l’échelle du système. Il faut pour cela surmonter une chaîne de valeur complexe et instable (faible fidélisation des fournisseurs, volumes limités, ruptures d’approvisionnement liées aux cycles longs, partage de propriété intellectuelle et gouvernance parfois floue entre partenaires). S’ajoutent à cela la complexité des modèles de livraison, les enjeux de construction sur site, et le déploiement international sous des cadres réglementaires variés.

Il est possible de modulariser une grande partie du périmètre d’un projet, mais cela complexifie fortement les enjeux d’approvisionnement. Certains programmes prévoient plusieurs centaines, voire jusqu’à 1 000 modules, avec un taux de modularisation de 70 à 80 %. Cela renforce les défis logistiques. Pour autant, les experts estiment que près de 90 % des modules ne sont pas critiques du point de vue de la sûreté nucléaire. Ils peuvent donc être produits selon des standards industriels classiques, à condition d’être double-sourcés (auprès de deux fournisseurs minimum) et de limiter le nombre de fournisseurs stratégiques (Tier 1) afin de réduire les interfaces.

Ce modèle implique des coûts initiaux plus élevés, ainsi que la mise en place d’équipes pluridisciplinaires dédiées et d’outils numériques adaptés.

Pour tirer pleinement parti d’un modèle de livraison modulaire, trois choix stratégiques doivent être définis dès les phases amont :

- Définir le rôle et le périmètre des partenaires clés (EPCC/M) Identifier les partenaires capables de gérer la construction et le génie civil, sur un ou plusieurs sites, en direct ou via des modèles localisés.

- Segmenter les modules et définir les modes de production Les modules complexes nécessitent une stratégie d’approvisionnement différente des modules simples. Chaque module doit faire l’objet d’un arbitrage « faire ou faire faire » (conception, fabrication, intégration), en tenant compte du contrôle, du coût et des risques. Il faut aussi choisir entre une intégration centralisée (dans un seul bâtiment) ou répartie, avec un retour d’expérience favorable à la préfabrication.

- Choisir qui prend en charge les systèmes conventionnels Les fonctions comme les salles des turbines, les échangeurs ou les systèmes auxiliaires peuvent être gardées en interne, gérées en EPCM ou sous-traitées. Ces choix ont un impact fort sur la stratégie partenariale, la gestion des interfaces et les risques de livraison. Ils doivent être faits très tôt.

Ce ne sont pas de simples ajustements : ces choix structurent l’ensemble du modèle de livraison.

Pour permettre cette transformation, la chaîne de valeur doit être repensée en profondeur. Les achats doivent intervenir plus tôt, les partenaires doivent être impliqués dès les premières phases, et la conception doit intégrer les contraintes de modularité dès le départ — et non les subir a posteriori. Les interfaces — techniques, organisationnelles et contractuelles — doivent être identifiées clairement et réduites au maximum. La logistique et l’assemblage doivent être traités comme des risques projet majeurs. Les projets les plus performants s’appuient souvent sur un partenaire unique chargé d’orchestrer l’ensemble de la chaîne logistique.

Cela nécessite aussi des compétences spécifiques. Les porteurs de projet doivent disposer d’une expertise en modularisation : des équipes capables de comprendre l’ingénierie système, la gestion des interfaces et l’intégration des plannings, et d’interagir efficacement avec les partenaires techniques. Sans cela, les projets modulaires risquent de sous-performer. Des équipes pluridisciplinaires bien alignées — ingénierie, exploitation, réglementation, logistique — sont indispensables.

La continuité numérique est un autre levier clé. Les programmes SMR les plus avancés déploient des outils de gestion du cycle de vie produit (PLM) de bout en bout, pour garantir le suivi des versions, la traçabilité et la coordination entre les différents partenaires. Sans ces outils, la complexité devient rapidement ingérable.

4. Un bon design ne suffit pas : il faut un modèle de déploiement adapté

Pour passer d’un fort potentiel à une réalité opérationnelle, les SMR doivent être déployés selon de nouvelles règles du jeu. Le modèle traditionnel de livraison du nucléaire, conçu pour de grands projets uniques, n’est plus adapté à l’agilité et aux exigences de coût du paysage énergétique actuel.

Cinq principes doivent guider les programmes SMR pour assurer leur réussite :

- Simplifier le design : limiter le nombre de pièces, d’interfaces et de variantes pour faciliter la construction et accélérer les validations.

- Garantir une modularité effective : concevoir les modules pour qu’ils soient simples à fabriquer, à transporter et à assembler.

- Garder la maîtrise de l’ensemble du cycle EPCC : intégrer dès le départ des compétences internes en ingénierie, achats, gestion de projet et mise en service.

- Fonctionner comme une entreprise étendue : mettre en place une gouvernance et un pilotage de projet intégrant les partenaires de la conception à la livraison.

- Adopter une approche digitale : assurer la continuité PLM tout au long du cycle de vie pour gérer la complexité, les versions et les responsabilités.

Les SMR ont une vraie carte à jouer aujourd’hui — mais seuls un bon design et une exécution irréprochable permettront de faire la différence.

Chez Do Well Do Good, nous accompagnons les développeurs de SMR et leurs partenaires pour traduire ces principes en actions concrètes. Nous intervenons dès les premières phases de conception pour structurer leur feuille de route à moyen terme : stratégie de partenariats, structuration de la chaîne de valeur, identification et qualification des clients cibles, définition des stratégies de go-to-market.